La fonderie à la cire perdue, une technique ancienne perfectionnée, est appréciée pour sa capacité à créer des pièces métalliques d'une précision et d'une complexité remarquables. Utilisée depuis l'Antiquité par les Égyptiens et les Grecs pour réaliser des objets d'art et des bijoux, elle est aujourd'hui indispensable dans divers secteurs industriels et artistiques.

Ce processus, qui implique la création d'un modèle en cire, son revêtement dans un moule réfractaire, la coulée du métal en fusion et l'élimination finale de la cire, offre une multitude d'avantages, notamment en termes de qualité, de matériaux utilisables, et d'impact économique et environnemental (à nuancer).

Qualité et précision du produit fini : L'Excellence de la fonderie à la cire perdue

La fonderie à la cire perdue excelle dans la production de pièces métalliques d'une qualité et d'une précision exceptionnelles, souvent supérieures à celles obtenues par d'autres méthodes de fonderie.

Précision géométrique exceptionnelle: des détail infiniment petits

La technique permet de reproduire des détails extrêmement fins et complexes, jusqu'à des micro-structures ou des nervures de seulement 0,1 mm. Son utilisation est courante dans la création de bijoux délicats, la fabrication de prothèses dentaires sur mesure, ou la production de pièces mécaniques de haute précision pour l'aéronautique, où des tolérances de l'ordre du micron sont parfois nécessaires. L'industrie horlogère utilise aussi cette méthode pour la création de composants miniatures très précis.

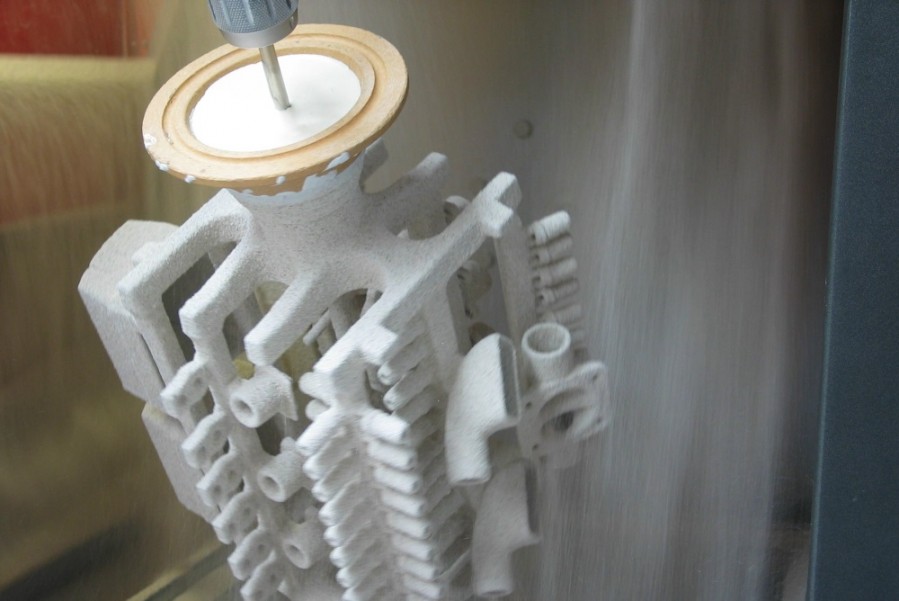

Comparée au moulage en sable, moins précis, ou à la fonderie sous pression, limitée géométriquement, la fonderie à la cire perdue assure une reproductibilité géométrique inégalée. La qualité de la cire, généralement de la cire à modeler, et la précision du modèle original (souvent créé par impression 3D) impactent directement la précision finale. Un modèle imparfait engendrera une pièce finie défectueuse.

Finition de surface optimale: une beauté sans usinage

Les pièces issues de la fonderie à la cire perdue présentent une surface lisse et propre, réduisant considérablement le besoin d'usinage post-fonderie. Ce résultat est obtenu grâce à la finesse du procédé et à la nature du moule qui épouse parfaitement la cire. Cette caractéristique est essentielle dans le design, où l'esthétique est primordiale, et dans l'art, où la finesse des détails est cruciale. En aéronautique, une surface impeccable minimise la traînée aérodynamique, améliorant les performances. Dans le domaine médical, cette finition est hygiénique et biocompatible.

De plus, cette qualité de surface optimise les traitements de surface comme la galvanoplastie (avec un taux d'adhérence supérieur à 98%) ou la peinture, pour une finition parfaite et durable.

Reproductibilité fidèle: série ou pièce unique, une qualité invariable

La fonderie à la cire perdue reproduit fidèlement le modèle original, un atout majeur pour la fabrication en série de pièces identiques. Que ce soit pour une production de masse ou pour une série limitée, la technique assure une cohérence remarquable entre les pièces. Ceci est particulièrement intéressant en bijouterie, où l'on vise des exemplaires identiques, ou dans l'art, pour la reproduction fidèle d'une sculpture. Le processus permet de réaliser des tirages de 10 à 1000 pièces avec une qualité constante.

Pour les pièces uniques, la fidélité est également inégalée. Un artiste peut obtenir une reproduction parfaite de son œuvre en cire, sans déformation ni perte de détail. La précision de la méthode permet une reproduction identique à 99,9% du modèle initial.

Matériaux et créativité: des possibilités infinies

La polyvalence de la fonderie à la cire perdue offre une grande liberté dans le choix des matériaux et dans la complexité des formes réalisables.

Large gamme de matériaux: des métaux précieux aux alliages spéciaux

- Métaux précieux : or, argent, platine (utilisés majoritairement en joaillerie)

- Métaux non ferreux : bronze, aluminium, laiton, et leurs alliages (pour des applications industrielles et artistiques)

- Alliages spécifiques : pour des propriétés mécaniques ou physiques particulières (résistance à la corrosion, à la chaleur, etc.)

Le choix du métal dépend de ses propriétés recherchées (résistance, conductivité, esthétique) et de sa température de fusion, un paramètre crucial pour la coulée. La technique permet d'utiliser plus de 30 métaux différents avec une grande fiabilité.

Complexité géométrique: des formes inaccessibles aux autres procédés

Contrairement aux autres techniques de fonderie, souvent limitées géométriquement, la fonderie à la cire perdue permet de réaliser des formes extrêmement complexes : pièces creuses, pièces à parois fines (jusqu'à 0.5 mm), géométries organiques, pièces comportant des détails très précis. Un exemple concret est la fabrication de turbines pour l'aérospatiale.

La conception du modèle en cire est essentielle. Une conception optimale, tenant compte des contraintes du processus, garantit une pièce finie conforme aux attentes, sans défauts. La modélisation 3D est un atout majeur pour optimiser la création du modèle. Le temps de fabrication du modèle en cire est généralement compris entre 2 et 10 jours selon la complexité.

Intégration de composants: une création sur mesure

L'intégration de pierres précieuses, d'inserts métalliques ou d'éléments décoratifs est possible. Ceci est particulièrement apprécié en bijouterie, où l'on combine différents métaux et pierres pour des créations uniques. En horlogerie, cette technique permet d'intégrer des composants complexes dans des boîtiers de montre. L'industrie automobile utilise également cette méthode pour créer des pièces décoratives avec des inserts en différents matériaux.

Dans l'art, cette possibilité permet des œuvres originales et sophistiquées, jouant sur les contrastes de matériaux et de textures. La précision du procédé permet d'intégrer des éléments de moins de 2mm avec précision.

Aspects économiques et environnementaux: une analyse nuancée

Bien que le coût unitaire puisse sembler élevé, la fonderie à la cire perdue présente des avantages économiques et environnementaux spécifiques, à considérer en fonction du contexte.

Coût de production: un investissement pour une qualité supérieure

Le coût de production dépend de plusieurs facteurs : le prix de la cire (environ 5€/kg), du métal, des matériaux réfractaires, de la main-d'œuvre spécialisée et du coût de l'équipement. Il est généralement plus élevé que celui des techniques de fonderie de masse.

Cependant, pour des pièces uniques de haute valeur ajoutée, ou des séries limitées, où la précision et la complexité sont essentielles, elle peut être plus économique, grâce à la qualité du produit fini et à la réduction des opérations d'usinage post-fonderie. La durée de vie des pièces réalisées par ce procédé est souvent supérieure, compensant le coût initial plus élevé.

Optimisation des matériaux et réduction des déchets: un procédé plus durable

Comparativement à d'autres techniques de fonderie, la fonderie à la cire perdue optimise l'utilisation des matériaux, réduisant les déchets. Le volume de métal est précisément déterminé par le modèle en cire, limitant les pertes. De plus, la cire et certains matériaux du moule réfractaire peuvent être recyclés, réduisant l'impact environnemental.

L'utilisation de cires biodégradables est une tendance croissante parmi les fondeurs soucieux de l'environnement. Le recyclage de la cire permet une économie de 30% sur le coût de production.

Impact environnemental: des améliorations constantes

L'utilisation de certains matériaux et produits chimiques peut avoir un impact environnemental. Les solvants utilisés pour le décirage doivent être gérés rigoureusement pour éviter la pollution. Cependant, des progrès constants sont réalisés pour minimiser cet impact, grâce à des matériaux plus écologiques et à l'optimisation des procédés de traitement des déchets.

Des normes environnementales de plus en plus strictes poussent les entreprises à adopter des pratiques plus durables. L'utilisation de cires végétales et de matériaux réfractaires recyclables permet de réduire considérablement l'empreinte carbone du processus.